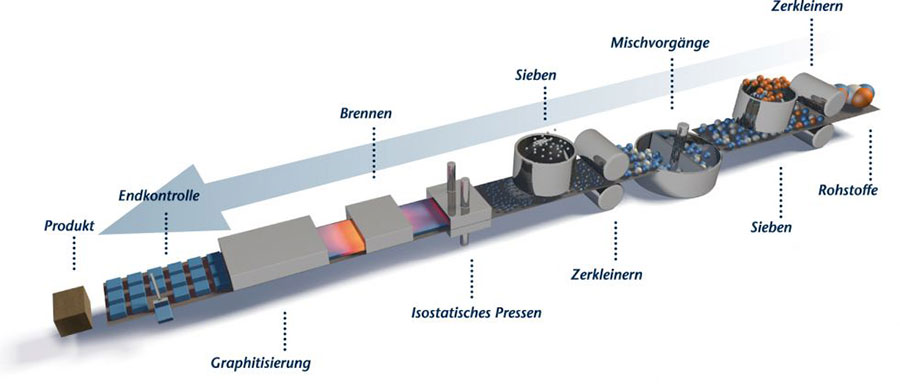

Rohmaterialien

Synthetischer Graphit wird aus zwei Grundmaterialien hergestellt: Petrolkokspartikel als Füllstoff und Steinkohlenteer als Bindemittel. Der gängigste Füllstoff, kalzinierter Petrolkoks, ist ein Nebenprodukt der Destillation und Verkokung von Rohöl bei der Herstellung von Treibstoffen in der Ölindustrie. Verkokung ist ein thermischer Prozess, in dem Rückstände von Erdöl zersetzt und die flüchtigen Bestandteile entfernt werden. Der dabei erzeugte Petrolkoks ist ein festes, poröses Kohlenstoffmaterial und wird normalerweise bei Temperaturen oberhalb von 1000° C kalziniert, bevor es den Einsatz in der Graphitindustrie findet.

Das Kalzinieren ist ebenfalls ein thermischer Prozess, wird jedoch bei weit höheren Temperaturen durchgeführt, um alle verbleibenden flüchtigen Bestandteile zu entfernen, die bei der Verkokung nicht ausgetrieben wurden. Nicht jeder Petrolkoks ist für die Herstellung von Graphit geeignet. Um die besten Rohmaterialien zu finden, unternehmen die Hersteller deshalb große Anstrengungen.

Das Bindemittel Steinkohlenteer ist eine glasähnliche, unterkühlte Flüssigkeit, die als Nebenprodukt der zersetzenden Destillation von Kokskohle anfällt. Obwohl die Industrie große Mengen davon herstellt, sind nur wenige Fraktionen des Steinkohlenteers für die Produktion von synthetischem Graphit geeignet.

Zerkleinerung

Nach Eingangskontrolle und Prüfung der physikalischen Eigenschaften der gelieferten Rohstoffe wird in einem ersten Schritt das Füllmaterial Petrolkoks auf die vorgeschriebene Korngröße zermahlen. Die winzigen, staubfeinen Partikel, die hierbei entstehen, fängt eine große Absauganlage ein und sammelt sie in einem Behälter.

Mischen

Nach dem Mahlvorgang kommen die Kokspartikel und der Steinkohlenteer, zusammen mit Spurenzusätzen für eine leichtere Verarbeitung, in einen beheizten Mischer. Hier schmilzt der Teer und wird intensiv mit dem Koks durchmischt. Abhängig von den Spezifikationen und den Prozessanforderungen der jeweiligen Qualitäten kommen unterschiedliche Mischzeiten und Parameter zum Einsatz. Nach dem Abschluss dieses Verfahrensschritts wird die Mischung abgekühlt und verfestigt sich in sogenannten „Mischkugeln“.

Zerkleinern und Malen

Die Mischkugeln werden im nächsten Schritt wieder zerkleinert und danach in einem Pulverisierungsvorgang zum sogenannten „Mehl“ gemahlen.

Sieben

Zu diesem Zeitpunkt fällt die Entscheidung über die letztendliche Graphitqualität, aber noch besteht das Material aus Kokspartikeln, die mit Teer überzogen sind. Die noch rohe oder „grüne“ Mischung, wie man sie in der Industrie nennt, wird dann für das Formen vorbereitet. Gelegentlich wird noch einmal grob gesiebt, um alle Partikel aus dem Mehl zu entfernen, die nicht vollständig pulverisiert wurden.

Pressen

Das kaltisostatische Pressen ist die bevorzugte Methode zum Formen von feinkörnigen Spezialgraphiten. In diesem Prozess wird das Mahlgut in einen elastischen Behälter gefüllt, der mit stabilen Stützen Form und Größe bestimmt. Diese Form wird dann in der isostatischen Presse bei einem Druck von bis zu 1.400 Bar verdichtet. Die isostatische Presse ist ein großer Druckbehälter, in dem der Druck von allen Seiten gleichmäßig durch eine Hydraulikflüssigkeit wirkt. Deshalb zeigt der Rohling fast keine Kornorientierung und hat nahezu identische und von der Orientierung unabhängige Eigenschaften, wenn er zu Graphit umgewandelt ist.

Backen

Der nächste Schritt bei der Herstellung ist das Backen des noch „grünen“ Rohlings. In Wirklichkeit sind auch diese Rohlinge mehr oder weniger schwarz, sie werden nur als „Grünling“ bezeichnet, weil sie noch nicht gebacken sind. Hierbei werden die vorgeformten Rohblöcke nach einer genauen Zeitvorschrift in sehr großen, elektronisch gesteuerten und mit Erdgas befeuerten Öfen auf Temperaturen um 1.000° C erhitzt.

Im Prozess wird das Bindemittel Teer in einen festen Kohlenstoffkitt umgewandelt. Ganz entscheidend ist hierbei, dass die Zeit-Temperaturkurve genau eingehalten wird, da sonst Risse entstehen können. In der Praxis kann die Prozesszeit für feinstkörnige Graphite ein bis zwei Monate betragen. Danach ist das Material ein hochfester, harter und abrasiver gebrannter Kohlenstoff mit geringer thermischer und elektrischer Leitfähigkeit. Es gibt einige mechanische Anwendungen dafür und das Material hat schon jetzt einen kommerziellen Wert.

Graphitisierung

Nach der Umwandlung in einen festen Block kann die Hochtemperaturbehandlung durchgeführt werden, die in der Industrie als Graphitisierung bezeichnet wird. In diesem Prozess wird der Kohlenstoff durch elektrische Widerstandsheizung auf Temperaturen von annähernd 3.000° C erhitzt. Das Graphitisieren verbraucht sehr große Mengen elektrischer Energie, daher hat Mersen auch seine eigene Umspannstation direkt am Netz angeschlossen. Das elektrische Aufheizen bis zur Höchsttemperatur geht relativ schnell, aber sehr viel mehr Zeit ist für die Abkühlung des Graphits notwendig. Normalerweise dauert der gesamte Prozess ein bis drei Wochen.

Im Verlauf des Hochtemperaturprozesses wandelt sich der amorphe Kohlenstoff radikal. Kleine Kristallkeime wachsen und ordnen sich neu in wesentlich größere hexagonale Ringebenen, die man üblicherweise mit der theoretischen Graphitstruktur verbindet. Diese Umbildung erzeugt synthetischen Graphit, mit hoher thermischer und elektrischer Leitfähigkeit und einer hervorragenden Bearbeitbarkeit. Alles Eigenschaften, die für seinen Einsatz absolut entscheidend sind.

Qualitätskontrolle

Die Prüfung der physikalischen Eigenschaften und das Entfernen der äußeren Kruste sind die letzten Arbeitsschritte vor dem Verkauf. Zur Charakterisierung des Graphits werden in der Qualitätskontrolle Rohdichte, elektrischer Widerstand, Biegefestigkeit, Härte und Restasche gemessen. Für besondere Anwendungen werden oft noch zusätzliche Tests durchgeführt, die den EDM Verschleißfaktor, CTE, Druckfestigkeit und Oxidationsrate mit einschließen.

Nach der Freigabe durch die Qualitätskontrolle durchläuft der Block häufig noch eine Reinigungsstufe, in der die äußeren Oberflächen bearbeitet und letzte Verunreinigungen entfernt werden.